Тормозной путь поезда при экстренном торможении

Тормозной путь и его определение

Тормозным путем называется расстояние, проходимое поездом с момента постановки ручки КрМ (или стоп крана) в тормозное положение и до полной остановки. Измеряется при экстренном положении.

На тормозной путь основное влияние оказывают следующие факторы:

· скорость поезда в начале торможения;

· состояние пути и погодные условия;

· масса и длина поезда;

· обеспечение поезда тормозами и тип тормозной системы;

При расчетах тормозной путь условно делят на две части:

1) Подготовительный тормозной путь. Принимается, что за время прохождения подготовительного пути тормоза в действие еще не пришли.

2) Действительный тормозной путь. Принимается, что все тормоза состава начинают действовать одновременно и с максимальной силой.

Для ускорения расчетов составлены номограммы (или таблицы) тормозных путей пассажирских и грузовых поездов при экстренных торможениях с разных скоростей движения для спусков разной крутизны в зависимости от расчетного тормозного коэффициента.

Зависимость между действительной и расчетной силами нажатия ТК.

Между действительной силой нажатия ТК и расчетной существует определенная зависимость. Чтобы подсчитать величину расчетной силы нажатия, по которой определяется обеспеченность поезда тормозами, необходимо знать действительную силу нажатия.

Действительная сила нажатия определяется размером ТЦ, давлением воздуха в нем, усилием отпускной пружины, передаточным числом ТРП.

Чтобы по имеющемуся значению действительной силы нажатия ТК найти расчетную силу, можно воспользоваться готовыми формулами. В ряде случаев удобнее пользоваться графиками, составленными по этим формулам.

Для эксплуатируемого подвижного состава с автоматическими тормозами приняты определенные расчетные силы нажатия ТК (в пересчете на чугунные) на ось пассажирских и грузовых вагонов (приведены в Инструкции ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277).

Тормозные процессы

Чтобы осуществить торможение необходимо понизить давление в ТМ на заданную величину определенным темпом.

Различают следующие темпы понижения давления в магистрали:

1) Темп мягкости – снижение давления с 0,5 до 0,4 МПа происходит за время 120 — 300 с темпом 0,02 – 0,05 МПа за 60 сек. При таком темпе тормоза в действие приходить не должны.

2) Темп служебного торможения – снижение давления с 0,5 до 0,4 МПа происходит за 2,5 – 10 с, темпом при 0,01 – 0,04 МПа/с. Применяется для регулирования скорости движения поезда и остановки его в определенном месте.

3) Темп экстренного торможения – снижение давления с 0,5 до 0,4 МПа происходит не более, чем за 1,2 с, темпом 0,08 МПа/с и выше. Применяется, если требуется немедленно остановить поезд.

Для управления автотормозами используется три вида волн:

1) Воздушная волна – представляет собой импульс начала движения частиц газа в трубопроводе после того, как будет открыто сообщение ТМ с атмосферой.

2) Тормозная волна.

Временем тормозной волны tв называется время с момента постановки ручки КрМ в тормозное положение до начала поступления воздуха в ТЦ последнего вагона. Скорость тормозной волны – это частное от деления длины ТМ L на время tв.

. (5)

. (5)

Скорость тормозной волны в значительной степени влияет на продольные усилия в поезде при торможении.

Скорость распространение тормозной волны зависит от:

· чувствительности и конструкции ВР;

· аэродинамического сопротивления ТМ;

· температуры окружающего воздуха.

3) Отпускная волна.

Временем отпускной волны называется время с момента постановки ручки КрМ в отпускное положение до начала выпуска воздуха из ТЦ последнего вагона.

Скорость распространения отпускной волны зависит от:

· зарядного давление в ГР при отпуске;

· размера проходного сечения в КрМ;

· времени сообщения ГР с ТМ;

· величины сопротивления воздухопровода;

· величины утечек из магистрали и ТЦ;

· темпа подзарядки ЗР при отпуске.

Управляемость тормоза – это его маневренность, способность быстро и четко осуществлять все тормозные процессы.

Плавность торможения зависит от времени и характера наполнения ТЦ, скорости распространения тормозной волны, жесткости поглощающих аппаратов автосцепки, правильности управления тормозами и т.п.

Классификация тормозов

Виды торможения:

1) Фрикционное – силы трения создаются непосредственно на поверхности катания колес подвижного состава или на специальных дисках, жестко связанных с колесными парами: колодочные и дисковое (рисунок 1.3).

| а |

| б |

а – колодочное; б – дисковое.

Рисунок 1.3 – Виды фрикционного торможения

2) Электрическое (реверсивное) – осуществляется переключением тяговых двигателей на режим генераторов: рекуперативное и реостатное (рисунок 1.4).

Рисунок 1.4 – Образование тормозной силы при электрическом торможении

3) Магниторельсовое – достигается воздействием башмаков с электромагнитами на рельсы; применяется на трамваях и высокоскоростных составах (рисунок 1.5).

Рисунок 1.5 – Магнитно-рельсовый тормоз для высокоскоростного состава

Типы тормозных колодок:

· чугунные стандартные (локомотивы, пассажирские вагоны);

· чугунные фосфористые (содержание фосфора 0,7 – 1,4 %) (электропоезда);

· композиционные (грузовые вагоны; пассажирские вагоны при скоростях 120 – 160 км/ч);

· металлокерамические (разработаны, но не применяются);

Особенности чугунных фосфористых ТК (по сравнению с чугунными стандартными ТК):

— более высокие значения коэффициента трения;

— примерно вдвое повышенная износостойкость;

— имеют повышенную хрупкость.

Особенности композиционных ТК (по сравнению с чугунными стандартными ТК):

— обладают примерно в 3 раза большей износостойкостью;

— увеличенная работа сил трения;

— имеют худшую теплопроводность.

Схема классификации тормозов представлена на рисунке 1.6.

Рисунок 1.6 – Схема классификации тормозов

Стояночными тормозами оборудованы локомотивы, пассажирские вагоны и часть грузовых вагонов. Применяются для удержания подвижного состава на месте во время стоянки.

Пневматическими тормозами оснащен весь подвижной состав железных дорог с использованием сжатого воздуха. Является основным видом тормоза.

Электропневматическими тормозами оборудованы пассажирские локомотивы и вагоны, а также электропоезда, дизель-поезда и дизель-электропоезда.

Электромагнитные тормоза применяются на железнодорожном транспорте как вспомогательные к электропневматическим и электрическим тормозам.

Электрическим тормозом (реверсивным) оборудованы электровозы, электропоезда и другие виды подвижного состава.

Основным тормозом на железнодорожном подвижном составе является пневматический.

1) По реакции на разрыв магистрали:

· автоматические – срабатывают на торможение при разрыве поезда и останавливают се его разорвавшиеся части без участи машиниста;

· неавтоматические – при разрыве поезда не тормозят, а будучи в заторможенном состоянии дают отпуск.

2) По способности восполнять утечки в ТЦ и ЗР:

· прямодействующий (неистощимый) – при перекрыше связь ГР и ЗР, а также ТЦ на каждой подвижной единице не разрывается и все утечки восполняются;

· непрямодействующий (истощимый) – связь ГР с ЗР и ТЦ при перекрыше нарушена и снижение давления в ЗР, а также не компенсируется из ГР.

3) По характеристике действия:

· Нежесткие (мягкие) тормоза. Работают с любого зарядного давления и не требуют специальной настройки под уровень установившегося поездного давления, которое зависит от длины ТМ и утечек в ней. На темп мягкости не реагируют, обладая определенной нечувствительностью к естественным колебаниям давления в ТМ. Для полного отпуска тормоза достаточно повысить давление в ТМ после торможения на 0,02 – 0,03 МПа. Такой отпуск называют «легким». Им обладают все пассажирские ВР и грузовые на «равнинном» режиме работы.

· Полужесткие. Обладают теми же свойствами, что и нежесткие, но каждой величине роста давления в ТМ соответствует определенная степень отпуска в ТЦ. Полный же отпуск наступает практически при восстановлении зарядного (поездного) давления. Такой отпуск называют «тяжелым» или «ступенчатым». Им обладают грузовые ВР на «горном» режиме работы.

· Жесткие. Настраиваются на определенный уровень зарядного и поездного давления в ТМ. При изменении давления в ТМ любым темпом устанавливают соответствующее давление в ТЦ. Применяются на карьерном транспорте (при спусках более 40‰).

Работа автоматических тормозов разделяется на следующие процессы:

1) Зарядка – магистраль и ЗР под каждой единицей подвижного состава заполняются сжатым воздухом.

2) Торможение – производится снижение давления воздуха в магистрали вагона или всего поезда для приведения в действие ВР и воздух из ЗР поступает в ТЦ. Последние приводят в действие ТРП, которая прижимает колодки к колесам.

3) Перекрыша– после произведенного торможения давление в магистрали и ТЦ не изменяется.

4) Отпуск– давление в магистрали повышается, вследствие чего ВР выпускают воздух из ТЦ в атмосферу, одновременно производится подзарядка ЗР путем сообщения их с ТМ.

На рисунке 1.7 представлены процессы, протекающие в ТМ и ТЦ грузового поезда.

Рисунок 1.7 – Изменение давления в различных режимах работы автоматических тормозов

Расчет тормозов — Определение длины тормозного пути

Содержание материала

- Расчет тормозов

- Определение длины тормозного пути

Тормозной путь определяют исходя из скорости движения, расчетного тормозного нажатия н профиля пути С помощью расчетных номограмм тормозного пч’ти при экстренном торможении определяют одно из четырех условий процесса торможения при заданных трех основных (тормозной путь, максимальная начальная скорость торможения, коэффициент расчетного тормозного нажатия, уклон). При расчете тормозного пути полного служебного торможения удельную тормозную силу уменьшают на 20%.

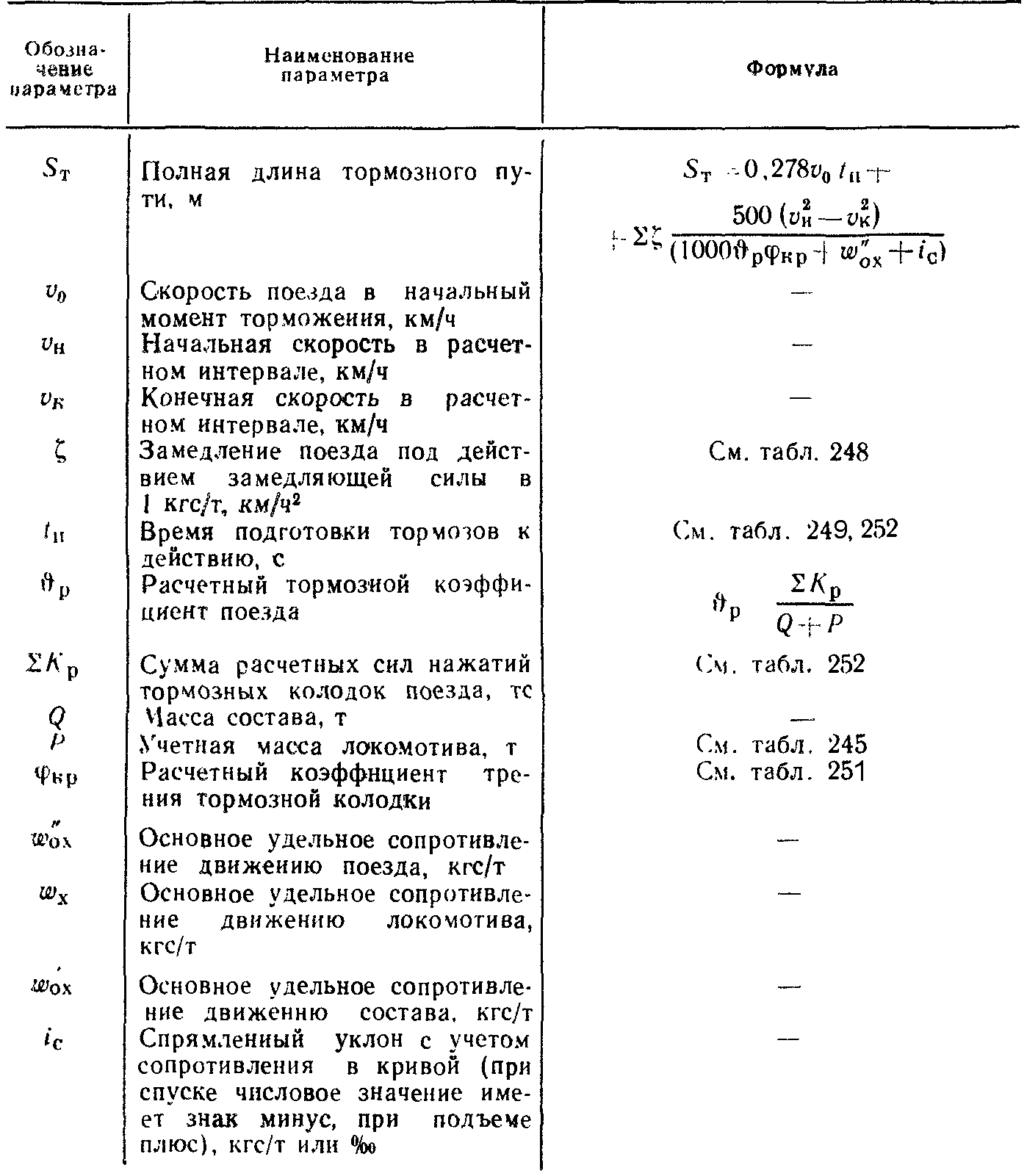

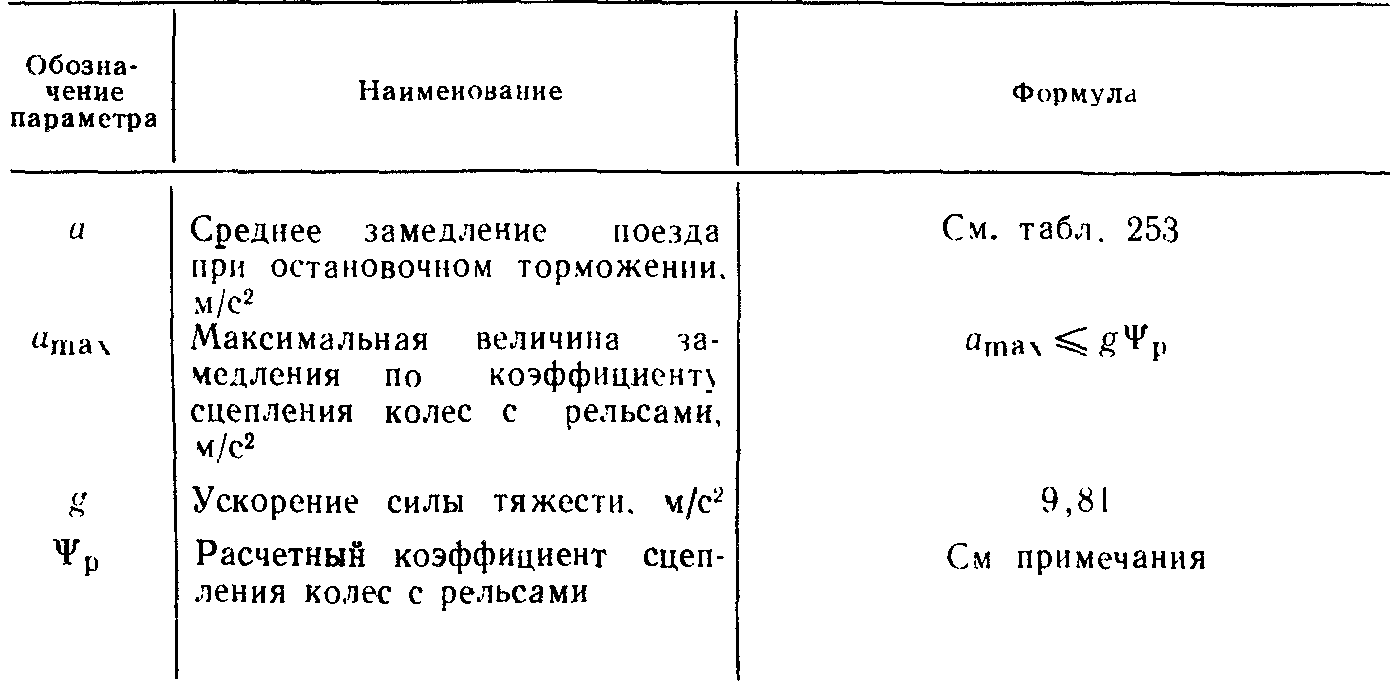

Таблица 247 Формулы для расчета длины тормозных путей и величины замедления поезда

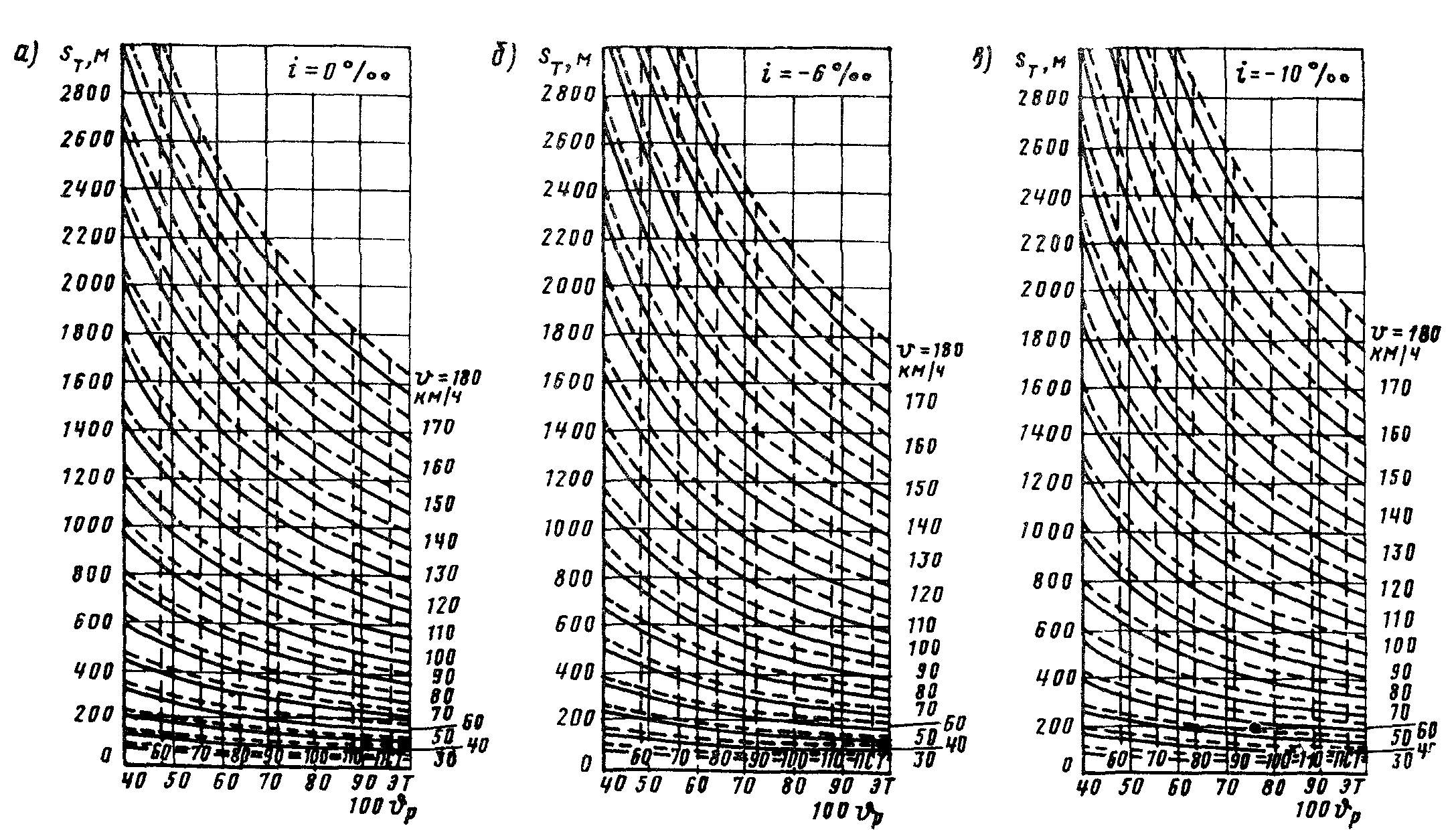

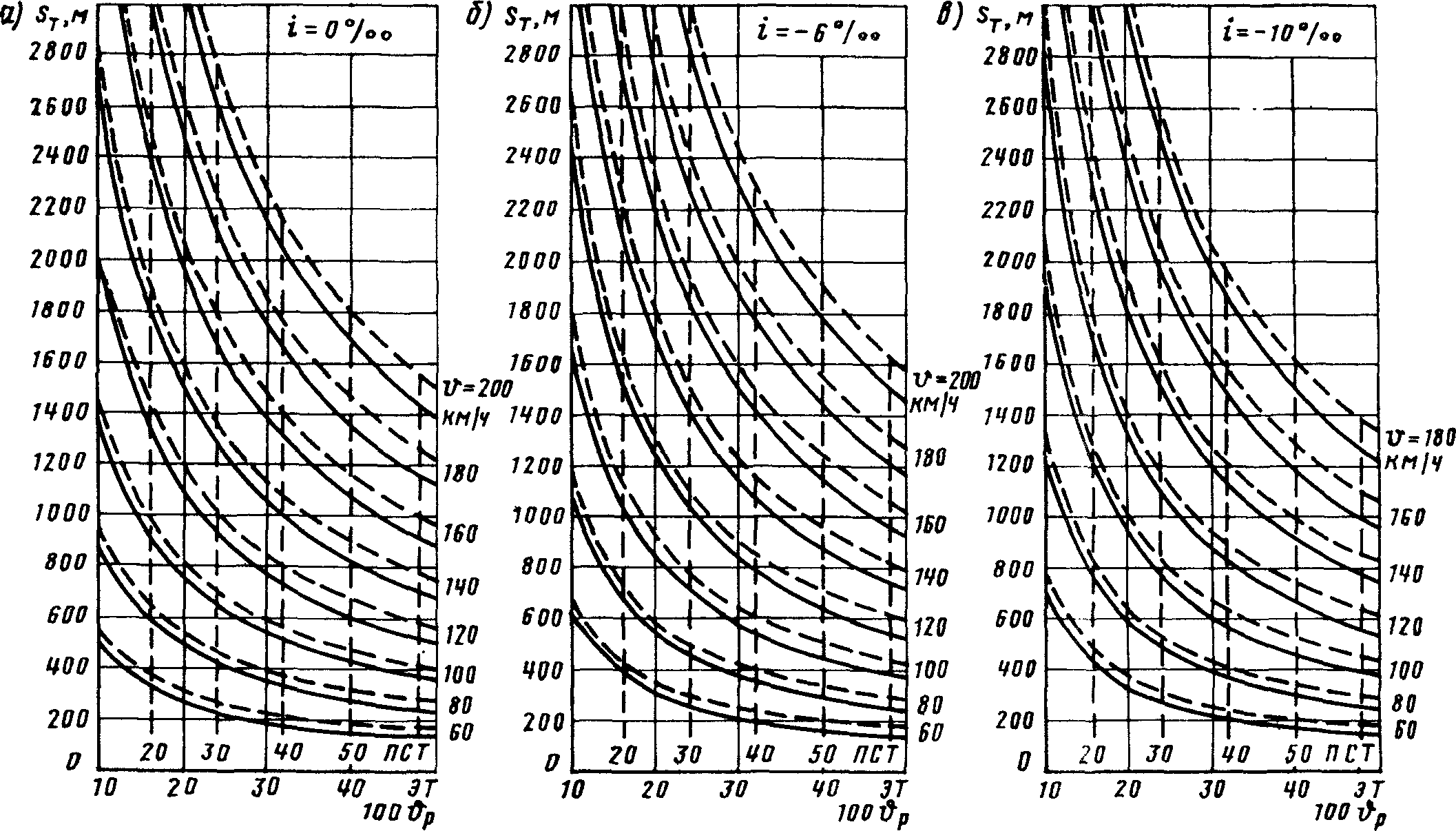

Примечания I Номограммы величины тормозного пути в зависимости от расчетного тормозного коэффициента и скорости в начале торможения приведены для грузовых поездов на рис 315 и 316 и для пассажирских — на рис. 317 и 318.

- Номограмма величины тормозного пути в зависимости от скорости движения и среднее замедления поезда приведена на рис. 319.

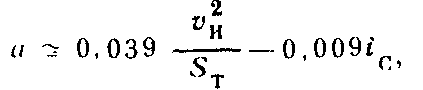

- Величина среднего замедления представляет собой удельную кинетическую энергию, приходящуюся на единицу массы, которая гасится тормозной системой на единице длины тормозною пути:

для пассажирских и моторвагонных поездов на площадке  для грузовых и пассажирских поездов

для грузовых и пассажирских поездов

где ?τ — время от начала торможения до полной остановки поезда

- Расчетный коэффициент сцепления колес с рельсами определяют по формуле

где о — средняя нагрузка от колесной пары на рельсы Значение функции скорости см на рис 320

Таблица 248. Величина замедления ς, км/ч2 под действием удельной замедляющей силы 1 кгс/т

Грузовые и пассажирские поезда Одиночно следующие локомотивы:

Рис. 315. Номограмма величины тормозного пути грузового поезда при чугунных колодках:

а — на площадке, б -на спуске 0,006, в — на спуске 0,010

Рис. 316. Номограмма величины тормозного пути грузового поезда при композиционных тормозных колодках: а — на площадке; б — на спуске 0,006; в — на спуске 0,010

Рис. 317. Номограмма величины тормозного пути пассажирского поезда при чугунных тормозных колодках (сплошные линии — электропневматическое торможение, штриховые — пневматическое):

а — на площадке, б — на спуске 0,006, в — на спуске 0,010

Рис. 318. Номограмма величины тормозного пути пассажирского поезда при композиционных тормозных колодках (сплошные линии — электропневматическое торможение, штриховые — пневматическое): а — на площадке; б — на спуске 0,006, в — на спуске 0,010

Рис. 319. Номограмма величины тормозного пути в зависимости от скорости и замедления поезда на площадке

Таблица 249. Формулы для определения времени подготовки тормозов к действию

Время подготовки tп, с

Грузовой состав длиной до 200 осей при пневматических тормозах

1 При срабатывании автостопа время подготовки тормозов к действию увеличивается на 12 с

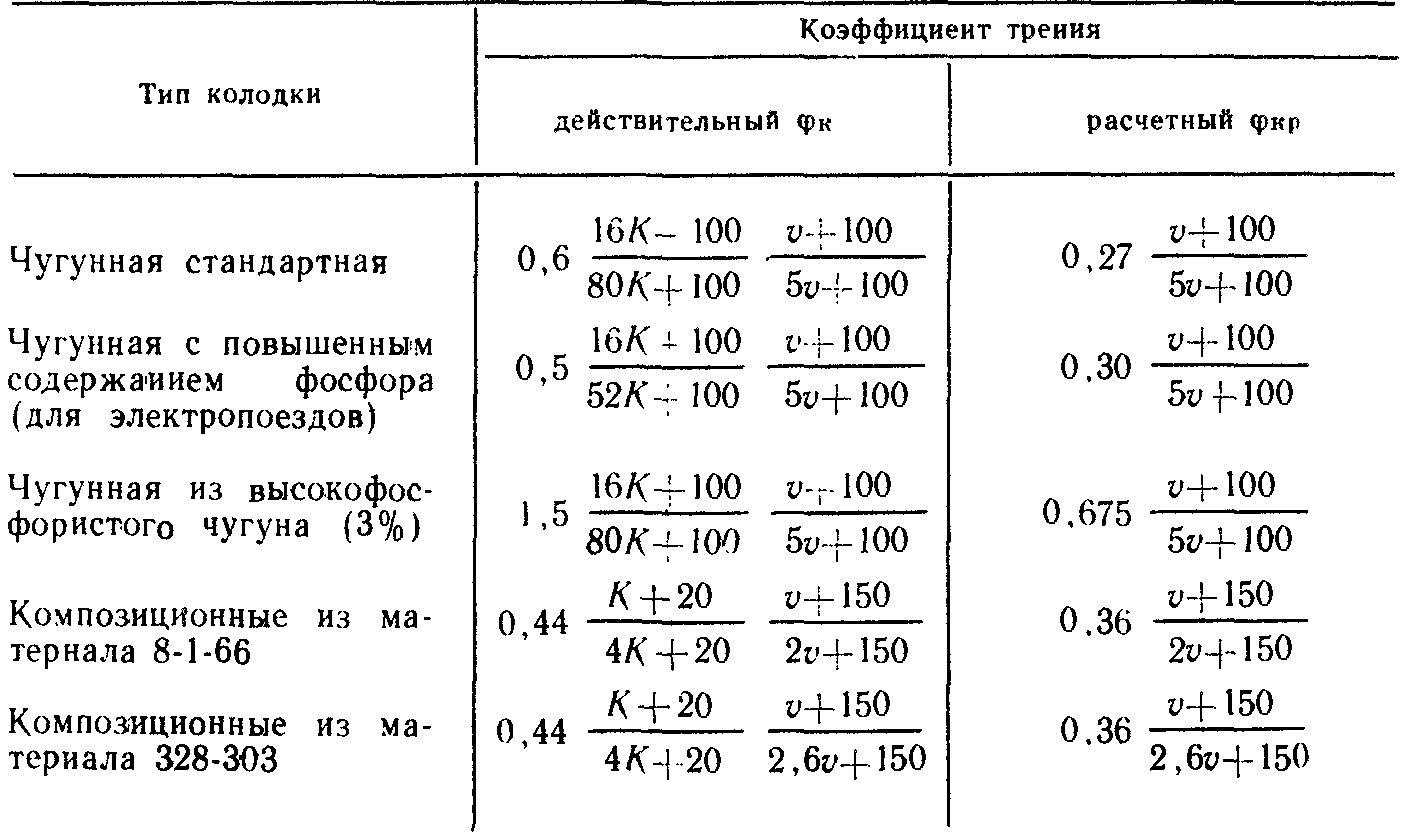

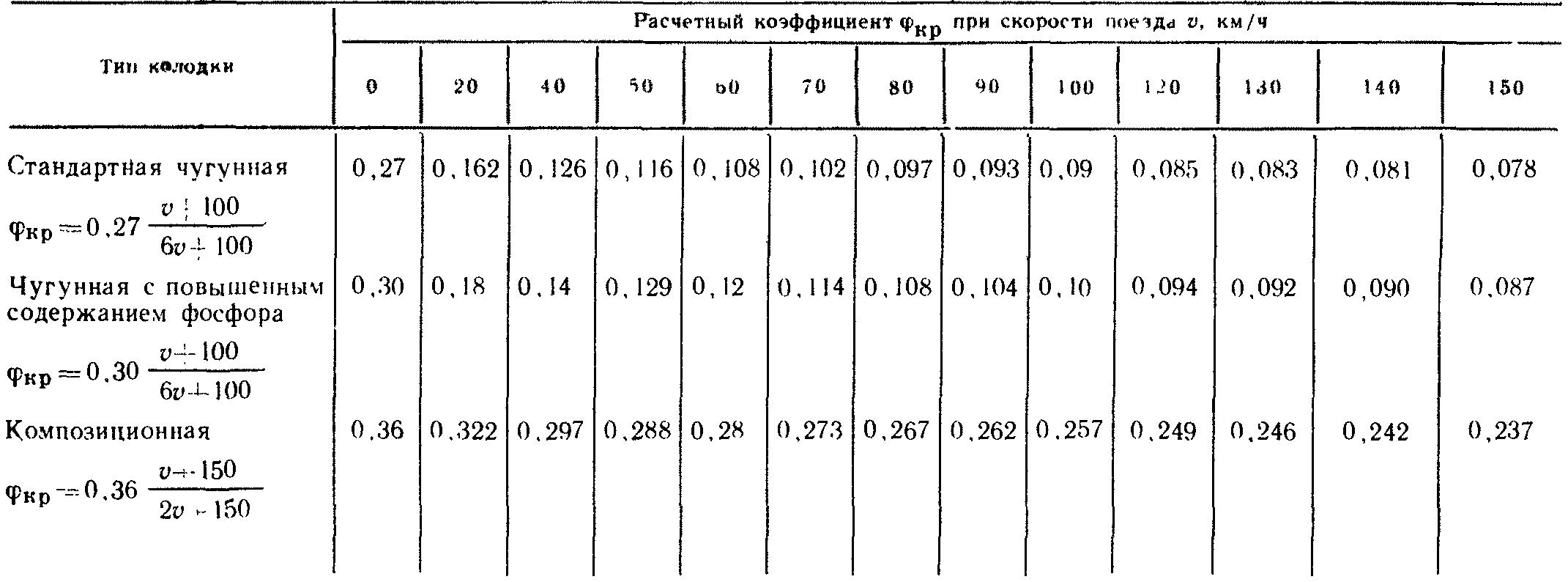

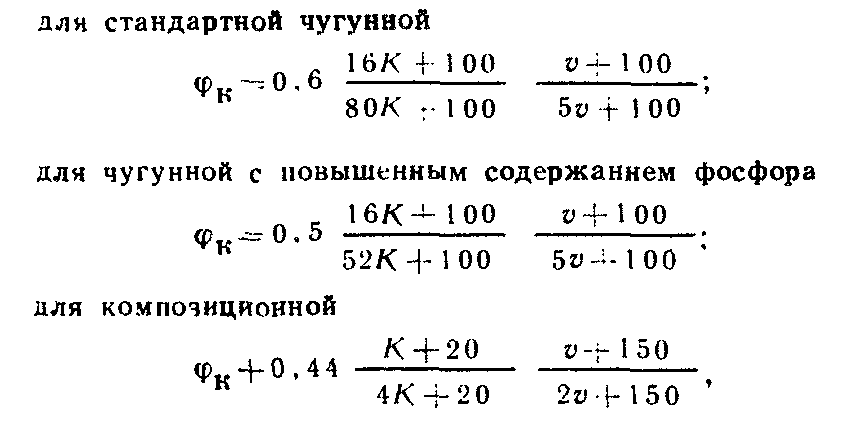

Таблица 250. Формулы для определения коэффициентов трения тормозных колодок о колесо

Таблица 251. Расчетный коэффициент трения тормозной колодки о колесо

Примечание Действительный коэффициент трения тормозной колодки о колесо определяется по формулам:  где К — действительная сила нажатия тормозной колодки на колесо, тс.

где К — действительная сила нажатия тормозной колодки на колесо, тс.

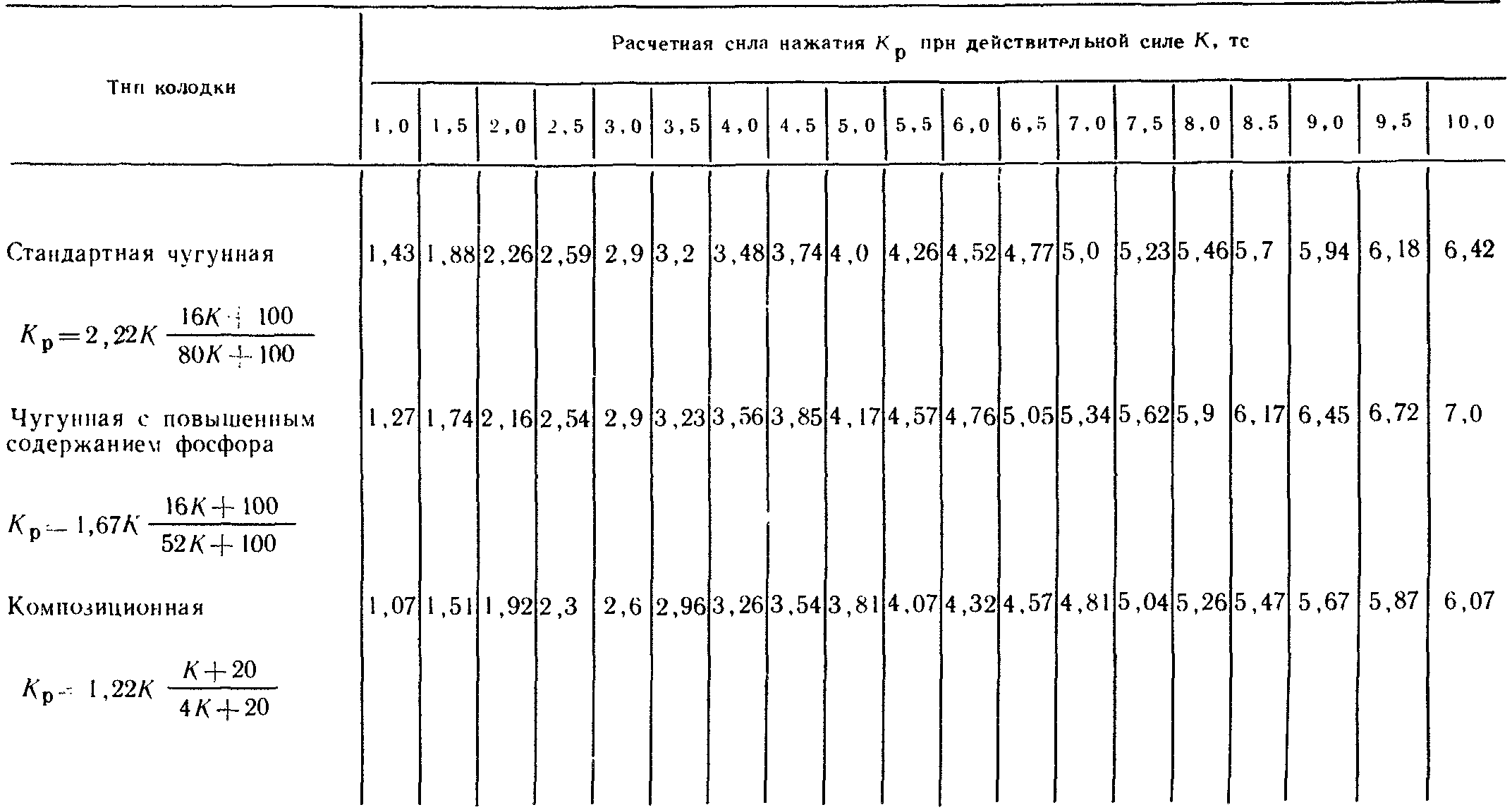

Таблица 252. Расчетная сила нажатия тормозной колодки на колесо Кр в зависимости от действительной силы нажатия К

Примечание. Действительная сила нажатия тормозной колодки на колесо определяется по формуле K = Fpmu, кгс, где h -площадь поршня тормозного цилиндра, см2, р — давление сжатого воздуха в тормозном цилиндре, кгс/см2; п — передаточное число рычажной передачи до колодки; нп — коэффициент полезного действия рычажной передачи (с учетом влияния усилия отпускной пружины).

Т а блица 253. Расчетный коэффициент сцепления, принимаемый для проверки отсутствия заклинивания колесных пар и рекомендуемый при проектировании тормозного оборудования

Расчетный коэффициент сцепления при нагрузке от колесной пары на рельсы, тс

РАСЧЕТ ТОРМОЗНОГО ПУТИ ЭЛЕКТРОПОЕЗДОВ ПРИ ЭКСТРЕННОМ ТОРМОЖЕНИИ Текст научной статьи по специальности « Механика и машиностроение»

Аннотация научной статьи по механике и машиностроению, автор научной работы — Миронов Дмитрий Олегович

Целью исследования является определение эффективности тормозной системы электропоезда через расчет длины его тормозного пути при экстренном торможении . Использованы общелогические методы и методы математического моделирования. В результате получены значения длины тормозного пути для отдельных вагонов электропоезда ЭП2Д и для 10-вагонного электропоезда ЭП2Д с типовой тормозной системой с колодочным тормозом и с измененной тормозной системой с дисковым тормозом . Расчеты выполнены для подвижного состава без учета веса пассажиров и переменных пассажиропотоков (учитывалась только тара вагонов). Установлено, что применение дискового тормоза вместо колодочного способствует существенному сокращению длины тормозного пути , в частности, на мотор-вагонном подвижном составе с противоюзной системой благодаря большему коэффициенту трения композиционных тормозных накладок по сравнению с чугунными тормозными колодками.

Похожие темы научных работ по механике и машиностроению , автор научной работы — Миронов Дмитрий Олегович

Текст научной работы на тему «РАСЧЕТ ТОРМОЗНОГО ПУТИ ЭЛЕКТРОПОЕЗДОВ ПРИ ЭКСТРЕННОМ ТОРМОЖЕНИИ»

УДК 629.4.017 ГРНТИ 73.29.17

РАСЧЕТ ТОРМОЗНОГО ПУТИ ЭЛЕКТРОПОЕЗДОВ ПРИ ЭКСТРЕННОМ ТОРМОЖЕНИИ

Миронов Дмитрий Олегович

ФГАОУ ВО «Российский университет транспорта (МИИТ»,

г. Москва, ул. Образцова, д. 9.

Целью исследования является определение эффективности тормозной системы электропоезда через расчет длины его тормозного пути при экстренном торможении. Использованы общелогические методы и методы математического моделирования. В результате получены значения длины тормозного пути для отдельных вагонов электропоезда ЭП2Д и для 10-вагонного электропоезда ЭП2Д с типовой тормозной системой с колодочным тормозом и с измененной тормозной системой с дисковым тормозом. Расчеты выполнены для подвижного состава без учета веса пассажиров и переменных пассажиропотоков (учитывалась только тара вагонов). Установлено, что применение дискового тормоза вместо колодочного способствует существенному сокращению длины тормозного пути, в частности, на мотор-вагонном подвижном составе с противоюзной системой благодаря большему коэффициенту трения композиционных тормозных накладок по сравнению с чугунными тормозными колодками.

The purpose of the study is to determine the effectiveness of the braking system of an electric train by calculating the length of its braking distance during emergency braking. General logical methods and methods of mathematical modeling are used. As a result, the values of the braking distance for individual cars of the EP2D electric train and for a 10-car EP2D electric train with a standard brake system with a pad brake and a modified brake system with a disc brake are obtained. The calculations were made for rolling stock without taking into account the weight of passengers and variable passenger flows (only the container of cars was taken into account). The use of disc brakes instead of drum greatly reduces the stopping distance, in particular, motor-wagon rolling stock with antiskid system due to the greater coefficient of friction of composite brake lining compared with cast iron brake blocks.

Ключевые слова: электропоезд, экстренное торможение, фрикционный тормоз, длина тормозного пути, дисковый тормоз.

Keywords: electric train, emergency braking, friction brake, brake path length, disc brake.

На скоростных электропоездах применяется автоматический пневматический фрикционный дисковый тормоз, который является резервным и, как правило, используется только для полной остановки электропоезда. В междугородном и пригородном сообщении используются и электропоезда городского типа такие, как ЭП2Д [3], которые часто эксплуатируются в качестве экспрессов. Такие электропоезда имеют автоматический пневматический фрикционный колодочный тормоз, выполненный по стандартной для отечественных электропоездов схеме. На скоростных пассажирских вагонах дисковый тормоз стал уже привычным, типовым, а на отечественном мотор-вагонном подвижном составе, рассчитанном на скорости эксплуатации до 120 км/ч, применяется колодочный тормоз. При экстренном торможении для быстрой остановки транспортного средства одновременно применяются все имеющиеся тормозные системы, для фрикционного тормоза экстренное торможение означает максимально возможное давление сжатого воздуха в тормозных цилиндрах и максимально возможное нажатие тормозных колодок (накладок) на ось, что вызывает повышенный нагрев в парах трения фрикционного тормоза.

Эффективность фрикционного тормоза зависит от множества параметров, которые изменяются во времени нелинейно (нажатие колодок (накладок), коэффициент трения, коэффициент сцепления). Подвижной состав с дисковым тормозом обязательно оснащается противоюзной системой, что предотвращает заклинивание колесных пар и существенное снижение тормозного эффекта.

Известно, что скоростной мотор-вагонный подвижной состав типа ЭС-2Г «Ласточка» [4] имеет по два тормозных диска на колесных парах моторных вагонов (с тяговыми

электродвигателями) и по три тормозных диска на колесных парах прицепных вагонов (без тяговых электродвигателей). Однако имеется ограничение по суммарному нажатию тормозных накладок на ось, соответственно, под разными вагонами (моторными и прицепными) максимальные давления сжатого воздуха в тормозных блоках различны.

Также в эксплуатации находятся электропоезда типа ЭГ-2Тв «Иволга» [2], которые имеют по 4 тормозных блока фирмы Knorr-Bremse и по 4 тормозных диска на каждой тележке (по 2 на каждой колесной паре), в отличие от электропоездов типа «Ласточка», у которых разное

количество тормозных блоков и тормозных дисков под вагонами разного типа.

Известна формула для определения тормозного пути поезда по интервалам скорости [1], согласно которой тормозной путь определяется как сумма подготовительного тормозного пути 8п и действительного пути торможения 8д:

Подготовительный тормозной путь можно определить по формуле:

где Ун — начальная скорость торможения, км/ч; 1н — время подготовки тормозов к действию, с. Действительный тормозной путь определяется по формуле:

s = 500 • (Ц2 — VK¿) д ^•(Ьт + ш0 + icy

где Ук — конечная скорость вагона, км/ч; 4 — замедление экипажа, км/ч; Ьт — удельная тормозная сила, Н/кН;

Результаты расчета длины тормозного

Юо — основное удельное сопротивление движению вагона, Н/кН;

ь — удельное ускоряющее усилие на поезд от уклона пути.

Удельная тормозная сила является функцией нажатия тормозных колодок (накладок) и коэффициента трения. Важным условием выбора нажатия тормозных колодок или накладок является недопущение юза. Подвижной состав с дисковым тормозом в обязательном порядке оснащается противоюзной системой в отличие от подвижного состава с колодочным тормозом. При использовании колодочного тормоза возможное нажатие тормозных колодок не используется полностью, т.к. может привести к заклиниванию колесных пар при торможении. Одним из преимуществ дискового тормоза является более эффективное использование нажатия тормозных накладок.

Для примера был выполнен расчет длины тормозного пути отечественного электропоезда ЭП2Д без ограничения нажатия тормозных колодок и с ограничением нажатия из условия недопущения юза. Результаты расчета представлены в таблице 1 и на рисунке 1.

№ п/п Тип вагона (поезда) Длина тормозного пути, м

Без учета юза С учетом юза

1 Головной вагон 388,9 769,3

2 Моторный вагон 455,9 797,2

3 Немоторный вагон 378,8 760,4

4 10-вагонный поезд 421,8 782

Как видно из таблицы 1, при выполнении условия недопущения юза длина тормозного пути значительно увеличивается из-за ограничения нажатия тормозных колодок. Далее был выполнен расчет длины тормозного пути электропоезда

ЭП2Д с пассажирами (по 100 человек в каждом моторном и немоторном вагонах и по 60 человек в каждом головном вагоне), результаты расчета представлены в таблице 2.

Головной вагон Моторный вагон Немоторный вагон 10-вагонный поезд

Рисунок 1. Длина тормозного пути электропоезда ЭП2Д без пассажиров

Результаты расчета длины тормозного _ пути электропоезда ЭП2Д с пассажирами

№ п/п Тип вагона (поезда) Количество пассажиров Длина тормозного пути, м

1 Головной вагон 60 850,4

2 Моторный вагон 100 908,5

3 Немоторный вагон 100 907,5

4 10-вагонный поезд 920 896,9

При применении на электропоезде ЭП2Д дискового тормоза с противоюзным устройством можно получить больший тормозной эффект, за счет лучшего использования нажатия тормозных накладок. Применение дискового тормоза с тормозными блоками способствует снижению подготовительного тормозного пути, т.к. объем пневмоцилиндров тормозных блоков гораздо

Результаты расчета длины тормозного

меньше объема тормозных цилиндров, больше КПД механической части тормоза и быстрее устанавливается максимальное давление сжатого воздуха в них.

Был выполнен расчет длины тормозного пути электропоезда ЭП2Д без пассажиров с дисковым тормозом, результаты расчета представлены в таблице 3.

Тормозной путь

Тормозным путем называется расстояние, проходимое поездом за время от момента перевода ручки кра-

Рис 8. Диаграмма наполнения тормозных цилиндров в грузовом поезде из 200 осей при

экстренном торможении: 1 — головной вагон 2 — средний вагон, 3 — хвостовой

на машиниста или стоп-крана в тормозное положение до остановки. Тормозной путь 5Т при расчетах условно принимают равным сумме подготовительного пути 5П (предтор-мозного) и действительного пути

5Д ТОрМОЖеНИЯ: 5Т=5„ + 5Д.

Разделение тормозного пути на 5П и 5Д принято для упрощения расчетов в области неустановившегося режима действия тормозной силы. Принимается, что за время прохождения поездом предтормозного пути тормоза вагонов в действие еще не пришли, а к концу предтормозного пути происходит (спустя некоторое время) мгновенное повышение тормозной силы поезда до ее максимального значения.

Время ^ выбирается из условия равенства тормозных путей, проходимых поездом за период наполнения всех тормозных цилиндров до установившегося в них давления и при условной замене реального процесса наполнения мгновенным (рис. 8). Величина 0,5 (в — среднее время распространения «торможения по поезду, с.

За время /п поезд проходит путь

или где г>0 — скорость поезда в начальный момент торможения, км/ч

При расчете тормозного пути для остановки поезда на площадке принимают следующее время подготовки: для пассажирских пневматических тормозов ‘+р + ^6р’).0-? (23)

где Л =80 и Л, =30 соответственно при подшипниках скольжения и роликовых

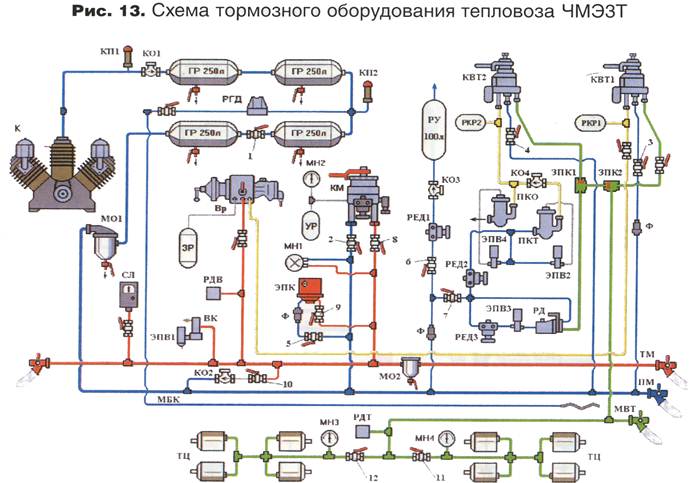

Величины фкр и ы)0, зависящие от скорости движения, необходимо рассчитывать в интервалах скоростей Решение. Коэффициент для этого поезда др = 0,34 -0,9 = 0,306, по номограмме (см рис. 10,6) этому значению будет соответствовать тормозной путь 660 м. Для оценки эффективности действия тормозов используется величина среднего замедления, реализованного при торможении с учетом сил сопротивления движению и определяемого из уравнения сохранения энергии для движущегося в тормозном режиме поезда, где а — среднее замедление, м/с2; к2 — скорость начала торможения, м/с, «т — тормозной путь, м, у- коэффициент, учитывающий инерцию вращающихся масс, М81с — составляющая силы тяжести поезда на уклоне (с. Откуда среднее замедление, приведенное к площадке, При подстановке значений у — = 0,06 для грузовых и пассажирских поездов и у0 в км/ч получим Рнс. 11 Номограммы тормозного пути на спуске 0,010 при экстренном и полном служебном торможениях чугунными тормозными колодками: а — пассажирского поезда (штриховые линии-пневматическое торможение, сплошные-электропневматическое) б — грузового поезда При определении а в интервале снижения скорости с ин до ик на В частном случае для пассажирских и моторвагонных поездов на площадке, если известно время ?т с момента начала торможения до остановки поезда, где V!) — скорость в начале торможения, км/ч. ной системой на единице длины тормозного пути. Среднее замедление грузового поезда при экстренном торможении примерно в 3 раза, а порожнего — в 1,5 раза больше, чем при первой ступени торможения. По мере повышения скоростей движения поездов необходимо повышать и эффективность действия тормозов. В пассажирских и грузовых поездах это осуществляется применением композиционных колодок, электропневматических тормозов и электрического торможения локомотивов и моторвагонного подвижного состава. Для пассажирского подвижного состава, кроме того, ПРИМЕР РАСЧЕТА ТОРМОЗНОГО ПУТИ Таким образом, величина среднего замедления представляет собой удельную кинетическую энергию (приходящуюся на единицу массы) поезда, которая гасится его тормозэффективным тормозным средством являются магнитно-рельсовые тормоза, действие которых не зависит от условий сцепления колес с рельсами. Рассмотрены устройство и работа основного электронного оборудования, применяемого в электродинамическом (реостатном) тормозе системы «Шкода». Применительно к электродинамическому тормозу электровозов ЧС2 Т и его модификации на скоростном электровозе ЧС200 Это расстояние проходимое поездом от момента постановки ручки КМ в тормозное положение до полной остановки поезда. Различают тормозной путь при служебном, полном служебном и экстренном торможении. Полный тормозной путь разделяют на следующие два участка: 1) Участок подготовки – от момента постановки ручки КМ в тормозное положение до момента прижатия колодок хвостового вагона, его величина зависит: -От вида торможения (полное служебное или экстренное) -От вида тормозов (автоматические или ЭПТ). 2) Участок торможения — от момента прижатия колодок хвостового вагона до полной остановки. Его величина зависит: -От сил сопротивления движению -От тормозного нажатия на 100 тонн веса. Схема пневматического тормозного оборудования тепловоза ЧМЭ3Т Маневровый тепловоз ЧМЭЗТ оборудован автоматическим, прямодействующим (неавтоматическим), ручным и электрическим (реостатным) тормозом. На тепловозе установлен трехцилиндровый двухступенчатый компрессор К (типа К-2), привод которого осуществляется от коленчатого вала дизеля с помощью гидромуфты, вал турбинного колеса который через зубчатую передачу с внутренним зацеплением передает вращение валу привода компрессора. Компрессор К через обратный клапан К01 нагнетает сжатый воздух в четыре последовательно соединенных главных резервуара ГР, объемом по 250 л каждый. На напорном трубопроводе перед KOI установлен предохранительный клапан КП1 (типа М), отрегулированный на давление 9,5 кгс/см2, а на соединительном трубопроводе между вторым и третьим ГР установлен предохранительный клапан КП2 (типа М), отрегулированный на давление 9,2 кгс/см2. Между третьим и четвертым ГР установлен разобщительный кран 1. Все ГР снабжены спускными кранами для удаления конденсата. Работой компрессора управляет регулятор давления РГД, который при давлении в ГР более 8,5 кгс/см2 пропускает сжатый воздух к золотниковой коробке гидромеханического редуктора и золотник, опускаясь вниз, перекрывает доступ масла в гидромуфту и компрессор останавливается. При снижении давления в ГР менее 7,5 кгс/см2 РГД сообщает полость над золотником с атмосферой, вследствие чего коленчатый вал К опять начинает вращаться. В качестве РГД может использоваться регулятор давления 3РД или специальное пневмомеханическое устройство. 1, 2, 3, 4, 5, 6, 7, 9, 10, 11, 12 — разобщительные краны; 8 — комбинированный кран; КМ — поездной кран машиниста; КВТ1, КВТ2 — краны вспомогательного локомотивного тормоза; УР — уравнительный резервуар; Ф — фильтры; РДВ, РДТ — реле давления воздуха; СЛ — локомотивный скоростемер; МН1 — МН4 — манометры; РД — реле давления (повторитель); М01 — маслоотделитель; М02 — отстойник конденсата; ТМ — тормозная магистраль; ПМ -питательная магистраль; МВТ — магистраль вспомогательного тормоза; МБК — магистраль блокировки компрессоров; ГР — главные резервуары; ЗР — запасный резервуар; РКР1, РКР2 — резервуары-компенсаторы; РГД — регулятор давления; КП1, КП2 — предохранительные клапаны; ЗПК(1), ЗПК(2) — переключательные клапаны; ТЦ — тормозные цилиндры; К — компрессор; ЭПВ1, ЭПВ2, ЭПВЗ, ЭПВ4 — электропневматические вентили; ЭПК — электропневматический клапан автостопа; BP — воздухораспределитель; ВК — выпускной клапан; К01, К02, КОЗ, К04 — обратные клапаны; РЕД1, РЕД2, РЕДЗ — редукторы давления; ПКТ — пневматический клапан торможения; ПКО — пневматический клапан отпуска. От напорного трубопровода отходит магистраль блокировки компрессоров МБК. Из ГР сжатый воздух через маслоотделитель М01 поступает в питательную магистраль ПМ, по отводам которой воздух проходит к приборам управления тормозами и другим пневматическим устройствам. Из ПМ через разобщительный кран 2 (кран двойной тяги усл. № 377) воздух проходит к поездному крану машиниста КМ (№ 395), через который происходит зарядка уравнительного резервуара УР объемом 20 л, а также к кранам вспомогательного локомотивного тормоза КВТ1, КВТ2 (№ 254), через разобщительные краны 3 и 4 соответственно. Через разобщительный кран 5 и фильтр Ф сжатый воздух из ПМ подходит к электропневматическому клапану автостопа ЭПК (№ 150), а через разобщительный кран 6, редуктор РЕД1 (№ 348) и обратный клапан КОЗ поступает в резервуар управления РУ объемом 100 л. Редуктор РЕД1 понижает давление ПМ с 8,5 кгс/см2 до 5,0 кгс/см2. Через разобщительный кран 7 сжатый воздух из ПМ поступает к редукторам РЕД2 и РЕДЗ и к реле давления РД (типа DAKO-TR). Редуктор РЕД2 понижает давление ПМ с 8,5 кгс/см2 до 4,0 кгс/см2 и пропускает воздух к электропневматическим вентилям ЭПВ2, ЭПВ4 (типа EV-51), которые предназначены для дистанционного управления соответственно пневматическими клапанами торможения ПКТ и отпуска ПКО. Редуктор РЕДЗ понижает давление ПМ с 8,5 кгс/см2 до 2,0 кгс/см2 и пропускает воздух к электропневматическому вентилю ЭПВЗ типа EV-51, который служит для управления реле давления РД (типа DAKO-TR). Через КМ и комбинированный кран 8 (№ 114) сжатый воздух из ПМ проходит в тормозную магистраль ТМ, по отводам которой воздух подходит к локомотивному скоростемеру СЛ и через разобщительный кран 9 к ЭПК. Из ТМ через воздухораспределитель BP (№ 483) заряжается запасный резервуар ЗР объемом 78 л. На ТМ установлен отстойник конденсата М02, а на ее отводах — реле давления воздуха РДВ (типа TSV 4Е) и выпускной клапан ВК (типа DAKO-N) с электропневматическим вентилем ЭПВ1. РДВ исключает возможность движение тепловоза при давлении в ТМ менее 4,5 кгс/см2, а при давлении в ТМ 3,5 кгс/см2 и менее обеспечивает сброс нагрузки. ЭПВ1 получает питание при нажатии кнопки «Стоп» на переносном пульте управления.При этом выпускной клапан ВК выпускает в атмосферу воздух из ТМ экстренным темпом, что приводит к срабатыванию автоматического тормоза. ПМ и ТМ соединены трубопроводом, на котором установлены разобщительный кран 10 (кран холодного резерва) и обратный клапан К02. При нормальной работе тепловоза разобщительный кран 10 закрыт. На импульсных магистралях кранов КВТ1 и КВТ2 установлены резервуары-компенсаторы соответственно РКР1 и РКР2 объемом по 5 л, которые предназначены для увеличения объема импульсной магистрали и обеспечения плавности торможения. (На ряде локомотивов установлен один резервуар-компенсатор в импульсной магистрали КВТ1, работающего через воздухораспределитель). При торможении КВТ1 сжатый воздух из ПМ проходит через переключательный клапан ЗПК2 и поступает в магистраль вспомогательного тормоза МВТ, из которой через разобщительные краны 11 и 12 в тормозные цилиндры ТЦ соответственно первой и второй тележек. При торможении К.ВТ2 воздух из ПМ проходит через переключательный клапан ЗПК1, переключательный клапан ЗПК2 и далее в МВТ и в ТЦ обеих тележек. На каждой тележке расположено по четыре ТЦ диаметром 8″. Отпуск тормоза осуществляется постановкой ручки КВТ1 или КВТ2 в поездное положение. При этом происходит выпуск воздуха из ТЦ обеих тележек в атмосферу непосредственно через КВТ. При торможении КМ происходит разрядка тормозной магистрали, в результате чего срабатывает на торможение воздухораспределитель BP, который подключает запасный резервуар ЗР к импульсной магистрали крана КВТ1. Сжатый воздух из ЗР поступает в импульсную магистраль и далее в КВТ1, который срабатывает как повторитель и через переключательный клапан ЗПК2 пропускает воздух из ПМ в МВТ и в ТЦ обеих тележек. Отпуск тормоза происходит при постановке ручки КМ в положение I или II. При этом повышается давление в ТМ, a BP срабатывает на отпуск, выпуская через свои каналы в атмосферу сжатый воздух из импульсной магистрали и самого крана вспомогательного тормоза КВТ1. В свою очередь КВТ1 срабатывает на отпуск и сообщает ТЦ обеих тележек с атмосферой. На отводе МВТ установлено реле давления воздуха РДТ (типа TSV 4Е), которое разбирает схему электрического тормоза при повышении давления в ТЦ более 2,0 кгс/см2 независимо от типа применяемого пневматического тормоза. При следовании тепловоза в режиме электродинамического торможения при скорости менее 8 км/ч автоматически включается схема замещения реостатного тормоза пневматикой. При этом получает питание ЭПВЗ, который начинает пропускать воздух из ПМ через РЕДЗ, отрегулированный на давление 2,0 кгс/см2, в управляющую камеру РД (типа DAKO-TR). Реле давления срабатывает на торможение и в свою очередь пропускает сжатый воздух из ПМ через разобщительный кран 7 и переключательные клапаны ЗПК1, ЗПК2 в ТЦ обеих тележек. Давление воздуха в ТЦ соответствует величине давления воздуха в управляющей камере РД. Дистанционное управление тормозами тепловоза можно осуществлять специальным тумблером с переносного пульта управления. Тумблер имеет три положения. При переключении тумблера из нейтрального положения в положение «Торможение» получает питание вентиль ЭПВ2 и начинает пропускать воздух из ПМ через РЕД2, отрегулированный на давление 4,0 кгс/см2 , к пневматическому клапану торможения ПКТ, который открывается и, в свою очередь, пропускает воздух от РЕД2 через обратный клапан К04 в импульсную магистраль крана вспомогательного локомотивного тормоза КВТ2. Кран срабатывает как повторитель и через переключательные клапаны ЗПК1, ЗПК2 пропускает сжатый воздух из ПМ в МВТ и в тормозные цилиндры обеих тележек. Величина давления в ТЦ зависит от продолжительности питания вентиля ЭПВ2. Для отпуска тормозов, тумблер переносного пульта устанавливают в положение «Отпуск». При этом получает питание вентиль ЭПВ4 и начинает пропускать воздух из питательной магистрали через РЕД2 к пневматическому клапану отпуска ПКО, который открывает клапан и выпускает воздух из импульсной магистрали КВТ2 в атмосферу. Кран вспомогательного локомотивного тормоза КВТ2 срабатывает на отпуск и выпускает воздух в атмосферу из ТЦ обеих тележек. Величина ступени отпуска (величина снижения давления в ТЦ) зависит от продолжительности выдержки тумблера в положении «Отпуск». Для следования тепловоза в холодном состоянии необходимо перекрыть разобщительный кран 1 между третьим и четвертым ГР, разобщительные краны 5 и 9 к ЭПК, а также разобщительный кран 2 на трубопроводе ПМ к крану машиниста и разобщительный кран 4 на трубопроводе ПМ к КВТ2. Комбинированный кран 8 на ТМ устанавливают в положение двойной тяги, ручку КМ устанавливают в положение экстренного торможения, а ручку КВТ2 в положение VI. Ручка КВТ1 должна находиться в поездном положении. Необходимо открыть разобщительный кран 10 (кран холодного резерва) и установить воздухораспределитель на средний режим торможения. Скоростемер и пневматические цепи вспомогательных аппаратов должны быть отключены от источников сжатого воздуха соответствующими разобщительными кранами, концевые краны питательной магистрали закрыты, а соединительные рукава ПМ сняты. После подготовки тепловоза к следованию в недействующем состоянии все ручки разобщительных кранов должны быть опломбированы.

Электродинамический тормоз электровозов ЧС2 Т и ЧС200

Тормозной путь