Как называются колеса у поезда

3.2.2 Классификация и основные элементы вагонных колес

По конструкции вагонные колеса можно разделить на: безбандажные (цельные); бандажные (составные, состоящие из колесного центра, бандажа и предохранительного кольца); упругие, имеющие между бандажом и колесным центром упругий элемент; раздвижные на оси, вращающиеся на оси колеса. По способу изготовления колеса делятся на катаные и литые. В зависимости от размеров диаметра, измеренного в плоскости круга катания, — 950 и 1050 мм.

В эксплуатации колеса, перекатываясь по рельсовому пути и передавая ему значительные статические и динамические нагрузки через небольшую площадку, работают в сложных условиях окружающей среды. Одновременно с этим в процессе торможения между колесами и колодками, а также в контакте с рельсами возникают силы трения, вызывающие нагрев и износ обода, что способствует образованию в нем ряда дефектов. Удары на стыках могут вызывать появление трещин и отколов в ободе колес. В этой связи от их исправного состояния во многом зависит безопасность движения поездов.

Учитывая сложные условия работы и повышение надежности в эксплуатации, поверхность катания колеса должна обладать высокой прочностью, ударной вязкостью и износостойкостью, а металл диска и ступицы, удерживающихся на оси силами упругости, необходимой вязкостью. Этим требованиям удовлетворяют составные колеса, в которых бандаж можно изготовлять из стали повышенной прочности и твердости, а колесный центр — из более вязкой и дешевой стали. Кроме того, при достижении предельного износа или появлении другого повреждения в эксплуатации бандаж можно заменить без смены колесного центра.

Однако в современных условиях эксплуатации железных дорог из-за существенных недостатков по прочности и надежности, значительной трудоемкости формирования колесной пары и повышенной массы бандажные колеса в нашей стране были заменены безбандажными. Причем наиболее совершенными и надежными в эксплуатации признаны стальные цельнокатаные. Конструкция, размеры и технология изготовления колес определяются Гос. стандартами.

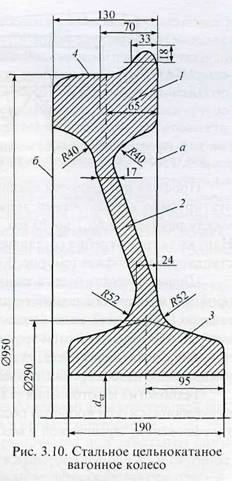

Стальное цельнокатаное колесо (рис. 3.10) состоит из обода 7, диска 2 и ступицы 3. Рабочая часть колеса представляет собой поверхность катания 4. Номинальный размер ширины обода составляет 130 мм. На расстоянии 70 мм от внутренней грани а обода, являющейся базовой, расположен воображаемый круг катания, используемый для измерения специальными инструментами диаметра колеса, толщины обода и проката. Противоположная грань б называется наружной. Ступица 3 с ободом 1 объединены диском 2, расположенным под некоторым углом к плоскости круга катания, что придает колесу упругость и способствует снижению уровня динамических сил во время движения вагона. Ступица служит для посадки колеса на подступичной части оси. Поверхность катания 4 обрабатывается по стандартному профилю.

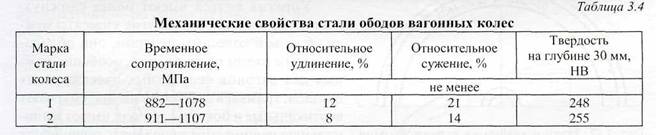

В соответствии с ГОСТ 10791-89 цельнокатаные колеса изготовляются из сталей двух марок: 1 — для пассажирских вагонов локомотивной тяги, немоторных вагонов электропоездов и дизель-поездов; 2 — для грузовых вагонов железных дорог колеи 1520 мм.

В соответствии с ГОСТ 10791-89 цельнокатаные колеса изготовляются из сталей двух марок: 1 — для пассажирских вагонов локомотивной тяги, немоторных вагонов электропоездов и дизель-поездов; 2 — для грузовых вагонов железных дорог колеи 1520 мм.

Химический состав сталей, в %, марки 1 — углерода 0,44—0,52, марганца 0,80—1,20, кремния 0,40—0,60, ванадия 0,08—0,15; марки 2 — углерода 0,55—0,65, марганца 0,50—0,90, кремния 0,20—0,42; для обеих марок сталей допускается не более: фосфора 0,035 и серы 0,040. Ободы колес подвергаются упрочняющей термической обработке путем прерывистой закалки и отпуска. Механические свойства стали ободов после упрочняющей термической обработки должны соответствовать нормам (табл. 3.4).

Ударная вязкость стали дисков колес при температуре 20 °С должна быть не менее: для стали марки 1 — 0,3 МДж/м² для стали марки 2 — 0,2 МДж/м².

Ударная вязкость стали дисков колес при температуре 20 °С должна быть не менее: для стали марки 1 — 0,3 МДж/м² для стали марки 2 — 0,2 МДж/м².

На процессы взаимодействия колес с рельсами и безопасность движения поездов существенное влияние оказывает профиль поверхности катания. Стандартный профиль поверхности обода колеса (рис. 3.11) распространяется на колеса для колесных пар тележек грузовых и пассажирских вагонов локомотивной тяги. Он имеет гребень, служащий для направления движения и предохранения от схода колесной пары. Гребень имеет высоту 28 мм, измеряемую от его вершины до горизонтальной линии, проходящей через точку пересечения круга катания с профилем. Угол наклона наружной грани гребня оказывает влияние на безопасность движения: его увеличение повышает устойчивость колесной пары на рельсах и уменьшает износ.

Стандартный профиль (см. рис. 3.11) имеет конусность рабочей части 1:10, которая обеспечивает центрирование колесной пары при ее движении на прямом участке пути и предотвращает образование неравномерного износа по ширине обода колеса, а также улучшает прохождение кривых участков пути. Вместе с тем, конусность 1:10 создает условия для появления извилистого движения, что неблагоприятно влияет на плавность хода вагона.

Поверхность профиля катания колеса с конусностью 1:3,5 гораздо реже катится по рельсу, поэтому она меньше изнашивается. Благодаря наличию этой конусности и фаски 6 мм х 45° наружная грань (см. рис. 3.11) приподнимается над головкой рельса даже при наличии допустимого проката, наплыва металла и других дефектов поверхности катания колес, обеспечивая безопасный проход стрелочных переводов. Профиль поверхности катания обода для колесных пар пассажирских вагонов, эксплуатируемых со скоростями движения свыше 160 км/ч, имеет горизонтальную площадку между размерами 60,7 до 70 мм, а далее конусности 1:50; 1:10; 1:3,5 и фаску 6 мм х 45°. Наружная грань гребня составляет 65° к горизонтали вместо 60°, как это предусмотрено в стандартном профиле (см. рис. 3.11), переходные радиусы закруглений также изменены.

Поверхность профиля катания колеса с конусностью 1:3,5 гораздо реже катится по рельсу, поэтому она меньше изнашивается. Благодаря наличию этой конусности и фаски 6 мм х 45° наружная грань (см. рис. 3.11) приподнимается над головкой рельса даже при наличии допустимого проката, наплыва металла и других дефектов поверхности катания колес, обеспечивая безопасный проход стрелочных переводов. Профиль поверхности катания обода для колесных пар пассажирских вагонов, эксплуатируемых со скоростями движения свыше 160 км/ч, имеет горизонтальную площадку между размерами 60,7 до 70 мм, а далее конусности 1:50; 1:10; 1:3,5 и фаску 6 мм х 45°. Наружная грань гребня составляет 65° к горизонтали вместо 60°, как это предусмотрено в стандартном профиле (см. рис. 3.11), переходные радиусы закруглений также изменены.

Цилиндрическая часть катания, обработанная в соответствии с горизонтальной частью профиля, исключает извилистое движение колесной пары, а вместе с уменьшенной конусностью до 1:50 рабочей части колеса не допускает ухудшения плавности хода вагона. Увеличение угла наклона наружной грани гребня, совместно с изменением профиля рабочей части поверхности катания колеса, улучшает устойчивость движения колесной пары, способствует уменьшению износа гребня, повышает безопасность движения вагонов скоростных поездов. Технология изготовления стальных колес основана на штампованно-катаном способе, включающем в себя процессы подготовки заготовок, их нагрева, горячей деформации, противофлоксной, термической и механической обработки, контроля и испытания.

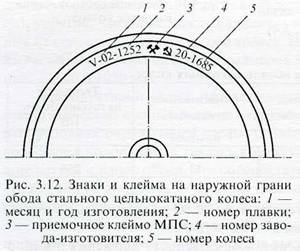

В процессе изготовления колес на наружной грани обода в горячем состоянии наносят знаки и клейма (рис. 3.12).

Упругие колеса имеют более сложную конструкцию. Включая упругие элементы между ободом и колесным центром, они обладают целым рядом преимуществ, особенно важных для вагонов скоростных пассажирских поездов, трамваев и метрополитена: смягчают вертикальные и боковые толчки; имеют минимальную необрессоренную массу; уменьшают шум при движении вагона; обеспечивают упругую передачу крутящего момента в моторных вагонах при движении и торможении.

Упругие колеса имеют более сложную конструкцию. Включая упругие элементы между ободом и колесным центром, они обладают целым рядом преимуществ, особенно важных для вагонов скоростных пассажирских поездов, трамваев и метрополитена: смягчают вертикальные и боковые толчки; имеют минимальную необрессоренную массу; уменьшают шум при движении вагона; обеспечивают упругую передачу крутящего момента в моторных вагонах при движении и торможении.

Вагоны промышленного железнодорожного транспорта — Колеса и их типы

Содержание материала

- Вагоны промышленного железнодорожного транспорта

- Исторический очерк развития вагонного парка

- Элементы конструкций вагонов, характеристика

- Колесные пары

- Колеса и их типы

- Буксы

- Буксы с подшипниками скольжения

- Упругие элементы и гасители колебаний

- Особенности конструкций гасителей колебаний

- Тележки грузовых вагонов

- Двухосные тележки

- Многоосные тележки

- Конструкция тележек специализированных вагонов промышленного транспорта

- Ударно-тяговые устройства

- Механизм автосцепки СА-3

- Расцепной привод, ударно-центрирующее и упряжное устройства

- Поглощающие аппараты автосцепки

- Вагоны общего назначения

- Назначение и устройство вагонов типа хоппер

- Назначение и конструкции полувагонов

- Типы транспортеров

- Назначение и общая характеристика цистерн

- Устройство цистерн общего назначения

- Специальные цистерны

- Специализированные вагоны промышленного транспорта

- Конструкция полувагонов с глухим полом, вагонов для перевозки щепы, нефтебитума и леса в хлыстах

- Назначение и типы вагонов-самосвалов

- Платформы для перевозки горячего чушкового чугуна и тяжеловесной обрези

- Технологический подвижной состав

- Назначение чугуновозов

- Назначение и устройство коксотушильных вагонов, вагонов-трансферкаров

- Конструктивные особенности специальных тележек для изложниц и мульд

- Сведения о зарубежных вагонах промышленного транспорта

- Сведения о европейских вагонах промышленного транспорта

- Обоснование выбора типов и параметров грузовых вагонов

- Назначение габаритов вагонов

- Нагрузки

- Материалы, применяемые в вагоностроении

Колеса вагонов по конструкции разделяют на безбандажные — цельные (рис. 2.4,а), состоящие из обода 1, диска 2 и ступицы 3, и бандажные — составные (рис. 2. 4, б), состоящие из бандажа 4, колесного центра 5 и предохранительного кольца 6.

Безбандажные колеса бывают цельнокатаными и литыми, бандажные — дисковыми и спицевыми. Дисковые обычно катаные или литые, а спицевые — литые или кованые.

Стальные цельнокатаные колеса обладают рядом существенных преимуществ перед бандажными. В процессе движения вагона поверхности катания колес постоянно находятся в контакте с рельсами и подвергаются интенсивному действию различных нагрузок. При этом колеса, соприкасаясь с рельсами малой поверхностью (порядка 2—2,5 см2), передают им большие статические и динамические нагрузки (до 110 кН). В результате в месте соприкосновения колеса с рельсом возникают значительные деформации и большие контактные напряжения, вызывающие появление усталостных трещин на поверхности катания колеса.

Рис. 2.4. Вагонные колеса:

а — безбандажное цельнокатаное: б — бандажное.

Таким образом, в наиболее сложных условиях загружения находится обод 1 и особенно его поверхность катания. При движении по кривым, а также на прямых участках пути вследствие извилистого движения колесной пары или разницы диаметров колес, посаженных на одну ось, происходит их проскальзывание, которое приводит к скалыванию пораженных контактными усталостными трещинами мест и образованию раковин на поверхности катания колес.

Рис. 2.5. Профиль поверхности катания колеса:

а — стандартный; б— ЦНИИ МПС.

Поэтому металл обода 1 должен обладать большой прочностью, высокой ударной вязкостью и износостойкостью.

Металл ступицы 3, удерживающийся на оси силами упругости, должен обладать необходимой вязкостью, а металл диска 2 — упругостью.

Раньше вагонные колеса изготовлялись только бандажными. Бандаж изготовлялся из более твердого материала и подвергался отдельно от центра дополнительной термической обработке. Когда он предельно изнашивался или повреждался, его заменяли без смены колесного центра. Такие колеса сейчас распространены в ряде западноевропейских стран, а ранее преобладали и на дорогах СССР. Однако они имеют существенные недостатки: меньшую прочность и эксплуатационную надежность, большие затраты на формирование колесных пар, большую массу (на 36 кг для колес диаметром 950 мм). Поэтому бандажные колеса вытесняются стальными безбандажными цельнокатаными.

Механические свойства термически обработанных колес должны соответствовать следующим нормам: временное сопротивление 880—1080 МПа; относительное удлинение не менее 10%, относительное сужение не менее 16%; твердость по Бринеллю не менее 2430 МПа (248 ед.) и ударная вязкость при температуре 293 К (+20°С) не менее 0,2 МДж/м2.

Цельнокатаные колеса обладают более высокой прочностью и эксплуатационной надежностью по сравнению с бандажными, поэтому они получили наибольшее распространение.

Для рационального взаимодействия колеса и рельсового пути важное значение имеет форма поверхности катания — профиль катания колеса (рис. 2.5,а). С внутренней стороны обода имеется гребень 2, предохраняющий колесную пару от схода с рельсов. Высота гребня 28 мм, толщина 33 мм, измеренные на расстоянии 18 мм от его вершины. Угол наклона гребня 60°. Коническая поверхность катания имеет уклоны 1 : 20 и 1 : 7 и фаску 1. Такая форма поверхности катания колес обеспечивает свободный проход вагонов по кривым участкам пути, центрирует колесные пары на прямых участках и обеспечивает более равномерный износ поверхности катания колес. Однако коническая форма поверхности катания вызывает извилистое движение колесной пары, а вместе с ней и вагона в целом.

Конусность в 1 : 7 и фаска как бы приподнимают наружную грань колеса над головкой рельса, обеспечивая прохождение стрелочных переводов при наличии проката или наплыва металла на поверхности катания колес.

Круг катания находится на расстоянии 70 мм от внутренней грани колеса, а расстояние между кругами катания одной колесной пары составляет 1580 мм.

Рис. 2.6. Упругое колесо.

Всесоюзным научно-исследовательским институтом железнодорожного транспорта (ЦНИИ МПС) (предложен новый профиль катания вагонного колеса (рис. 2.5,б). Предварительные опыты показали, что колеса с таким профилем имеют в 1,5—2 раза меньший износ гребней. Увеличенный до 65° угол наклона наружной грани гребня повышает устойчивость колесных пар на рельсах и безопасность движения вагонов.

Подобный профиль катания вагонного колеса вводится и в ряде стран Европы. При этом угол наклона наружной грани гребня увеличен до 70°. По исследованиям Международного союза железных дорог применение нового профиля снижает износ колеса на 30%, уменьшает вероятность схода с рельсов и улучшает плавность хода вагона.

Научно-исследовательскими, учебными институтами, вагоностроительными и металлургическими заводами СССР проводятся исследования по созданию колес более совершенной конструкции из низколегированных сталей, обладающих повышенным сопротивлением образованию усталостных и термических трещин и повышенной износостойкостью.

Для улучшения взаимодействия колесной пары и пути за счет снижения сил, обусловленных действием необрессоренных масс, во многих странах предпринимаются попытки создания упругих колес. Этим же повышается плавность хода вагона и уменьшается шум, возникающий при движении.

На рис. 2.6 показано упругое колесо, применяемое в некоторых сериях вагонов Московского метрополитена. В этом колесе между ободом 1 и колесным центром 3 расположены резиновые элементы 2, работающие на сдвиг.

Колесо, соприкасаясь с рельсом малой поверхностью, передает ему большие статические и динамические нагрузки. При прохождении рельсовых стыков, крестовин и других неровностей пути развиваются большие ударные силы, а при торможении возникают большие силы трения; все это приводит к интенсивному износу и различным повреждениям поверхности катания колеса. В этих условиях важное значение имеет правильный выбор диаметра и толщины обода колеса, что является довольно сложной задачей. Ее решение требует всестороннего учета многочисленных факторов, по-разному влияющих на рассматриваемые параметры колеса.

Диаметр колеса в основном определяется нагрузками, передающимися от колеса на рельс, скоростью движения поездов, грузонапряженностью и другими условиями эксплуатации железных дорог.

Уменьшение диаметра колеса обеспечивает: снижение массы колеса, а следовательно, и колесной пары, вследствие чего уменьшается воздействие необрессоренных масс на путь, оси колесных пар и другие элементы вагона; снижение центра тяжести вагона, что повышает устойчивость и улучшает плавность хода вагона, а также уменьшает плечи сил, действующих на вагон; улучшение условий движения вагона по кривым малого радиуса; уменьшение износа гребней и боковых поверхностей рельсов на кривых участках пути; снижение уровня пола, что позволяет увеличить объем кузова в пределах существующих габаритов подвижного состава.

Увеличение диаметра колеса приводит к увеличению площадки контакта колеса и рельса, в результате чего уменьшаются в них деформации, контактные напряжения и обусловленные ими усталостные разрушения, а также износы колес и рельсов; к уменьшению частоты вращения колесных пар, что сокращает число циклов загружения колес, осей и роликовых подшипников, снижает сопротивление движению, уменьшает частоты колебаний колесных пар, тележек и кузова.

При большой грузонапряженности определяющее значение имеет усталостная прочность колес и рельсов.

По данным ЦНИИ МПС уменьшение диаметра колес с 950 до 900 мм повышает контактные напряжения на 4—6% и увеличивает усталостные повреждения на 30—35%· Поэтому уменьшение диаметра колеса должно сопровождаться правильным выбором более рациональных марок стали, термической обработки и других средств повышения усталостной прочности колес и рельсов.

На железных дорогах США нормальный диаметр колес грузовых вагонов составляет 838 мм, а в новых большегрузных вагонах — 914 и 965 мм. На железных дорогах Японии диаметр колес равен 910 мм, в Англии — 940 мм, в ГДР и ФРГ — 1000 мм.

Уменьшение толщины обода существенно уменьшает массу колеса, так как 2/3 массы колеса приходится на обод; уменьшает пределы изменения диаметра колеса в эксплуатации, что сокращает разность высот продольной оси автосцепки в поезде, вследствие чего повышается безопасность движения поездов. Однако уменьшение толщины обода сокращает срок службы колеса. Поэтому уменьшение толщины обода, равно как и уменьшение диаметра колеса, необходимо компенсировать повышением прочности и износостойкости колес.

На железных дорогах СССР применяются колеса многократной обточки с толщиной обода 75 мм. В США, Англии и Франции кроме колес многократной обточки применяются колеса с более тонкими ободьями, рассчитанные на одну-две переточки или без переточек.

В некоторых случаях сокращение срока службы колес окупается уменьшением их массы.

Соединение колес с осью

Одним из наиболее распространенных способов соединения колес с осью является прессовая посадка. Это достигается уменьшением диаметра отверстия ступицы относительно диаметра подступичной части оси на величину натяга.

Для обеспечения необходимой прочности соединения колес с осью без перенапряжения соединяемых частей колесной пары необходимо правильно выбрать натяг и усилие напрессовки. Малый натяг может не обеспечить необходимой прочности прессового соединения, а большой может вызвать опасные для прочности ступицы и колеса напряжения.

Для колесных пар вагонов широкой колеи натяги выбирают в пределах от 0,1 до 0,25 мм. Колеса с осью соединяются на гидравлическом прессе, а качество прессового соединения контролируется по индикаторной диаграмме.

В последнее десятилетие проводились исследования по внедрению тепловой посадки при формировании колесных пар. При этом нагретую ступицу колеса с установленным натягом свободно надевали на ось, и после остывания ступицы колесо прочно соединялось с осью.

При тепловой посадке не повреждаются сопрягаемые поверхности ступицы колеса и подступичные части оси и повышаются усилия распрессовки. Однако при трении повреждается подступичная часть оси у края ступицы от коррозии, отсутствуют надежные средства контроля качества теплового соединения, усложняется съем колеса с оси, увеличиваются затраты электроэнергии и продолжительность формирования и расформирования колесных пар.

Для предупреждения коррозионных повреждений подступичной части оси применялись лаковые покрытия. Однако при торможении колеса нагревались до температуры 60°С и выше, лаковая пленка размягчалась и усилия сдвига колеса резко снижались. Поэтому все эти колесные пары изъяты из эксплуатации.

Кроме неподвижно соединенных с осью колес в некоторых случаях применяют вращающиеся относительно оси, а также специальные раздвижные колеса [5].

Как устроены колесные пары локомотивов и вагонов?

Опубликовано 03.08.2019 · Обновлено 04.02.2021

А как устроены колесные пары локомотивов и вагонов? Колесные пары направляют движение локомотива и вагона по рельсовому пути.

колесные пары с шестерней для электровоза несколько штук стоят в депо

Колесные пары с шестерней от электровоза

» data-medium-file=»https://cdn-dvizhenie24.jq7.ru/2019/08/Q1-7-300×225.jpg» data-large-file=»https://cdn-dvizhenie24.jq7.ru/2019/08/Q1-7-1024×768.jpg» width=»1024″ height=»768″ gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″ data-src=»https://cdn-dvizhenie24.jq7.ru/2019/08/Q1-7-1024×768.jpg» alt=»колесные пары с зубчатой шестерней от электровоза» data-srcset=»https://cdn-dvizhenie24.jq7.ru/2019/08/Q1-7-300×225.jpg 300w, https://cdn-dvizhenie24.jq7.ru/2019/08/Q1-7-768×576.jpg 768w» data-sizes=»(max-width: 1024px) 100vw, 1024px» /> Колесные пары с шестерней от электровоза

Колесная пара локомотива состоит из оси, насаженных на нее колесных центров, зубчатых колес тяговой передачи, на ободы колесных центров надеты бандажи. На локомотивах бандажи сменные, а на вагонах, как правило колеса цельнокатанные.

Бандаж на колесной паре

Бандаж на колесной паре

Поверхности бандажей на всех колесных парах имеют коническую форму, с уменьшением диаметра во внешнюю сторону, с внутренней стороны находятся гребни – гребни бандажей расположены внутри колеи и предохраняют колесную пару от схода с рельсов. По центру бандажа проходит, так называемый, круг катания – эта часть бандажа непосредственно контактирует с головкой рельса.

Но вот вопрос — а почему профиль бандажа конический и его диаметр уменьшается во внешнюю сторону? Это чисто физический вопрос. Вот колесная пара вошла в кривую на участке пути, радиус кривой с одной стороны будет меньше, а с другой больше, в зависимости от того в какую сторону кривая. Колесо со стороны меньшего радиуса будет упираться своим гребнем на внутреннюю грань рельса и пройдет меньший путь, а вот колесу со стороны большего радиуса надо пройти путь больше. Для этого ему надо увеличить скорость, чтобы «догнать» колесо с другой стороны, но оно этого сделать не сможет и все – колесная пара застопорится, то есть, пойдет юзом. Этого допустить нельзя! Но можно и не отставать от колеса, проходящего меньший радиус кривой, а как это сделать – конечно, надо уменьшить диаметр колеса и оно спокойно будет догонять своего «внутреннего собрата». Поэтому бандаж колеса и имеет коническую форму – чем ближе к внешней стороне, тем меньше его диаметр. Все просто!

Бандаж

Бандаж

На вагонах по мере износа бандажей меняется все колесо. На локомотивах меняются только бандажи. Как это происходит? Бандаж изготовляется из углеродистой стали. Технология проста: бандаж надевают на обод колесного центра в горячем состоянии, для предотвращения сползания с колесного центра он стопорится специальным бандажным стопорным кольцом. Все, бандаж остывает и накрепко «прикипает» к колесному центру. На колесном центре ставится керном полоска, а на бандаже, как раз под этой меткой, также керном наносятся четыре точки. Потом сам бандаж с внешней стороны красится белой краской, а на месте кернения наносится полоска красной краской. Все это сделано для того, чтобы локомотивная бригада постоянно контролировала бандажи на предмет их «проворота» — это когда бандаж начинает смещаться вследствие неплотного прилегания, что очень опасно и может привести к крушению! Также белая краска при нагреве бандажа приобретает «кофейный» цвет. Существует много причин образования этой нехорошей и очень опасной неисправности, например, сильное и длительное зажатие бандажа тормозными колодками при торможении, это приводит к его сильному нагреву и сдвигу. Существует ряд параметров, по которым контролируется толщина бандажей и допуски на их сдвиг, но, если сдвиг большой – дело серьезное, требуется смена бандажа, а это простой локомотива.

Колесо поезда — Train wheel

А колесо поезда или же железнодорожное колесо это тип колесо специально разработан для использования на железнодорожные пути. Колесо действует как катящийся компонент, обычно насаживаемый на ось и установлен прямо на вагон или же локомотив, или косвенно на тележка (в Великобритании), также называемый грузовая машина (в Северной Америке). Ведомые колеса под локомотив называются Ведущие колеса. Колеса изначально В ролях или же кованый а затем термообработку до определенной твердости. [1] Новые колеса обрабатываются с использованием токарный станок до стандартной формы, называемой профилем, перед установкой на ось. Профили всех колес регулярно проверяются на взаимодействие колеса и рельса. Неправильно профилированные колеса и изношенные колеса могут увеличить сопротивление качению, уменьшать энергоэффективность и может даже вызвать крушение. [2]

Содержание

- 1 Геометрия колеса и фланец

- 2 Колесная формула

- 3 Колеса для рельсового транспорта

- 4 Железнодорожное колесо и шина

- 5 Причины поломки

- 6 Смотрите также

- 7 Рекомендации

- 8 внешняя ссылка

Геометрия колеса и фланец

Колеса поезда имеют фланец с одной стороны, чтобы удерживать колеса и, следовательно, поезд, движущийся по рельсы когда достигаются пределы выравнивания на основе геометрии, например из-за какой-либо аварийной ситуации или неисправности. Видеть Охотничье колебание. Большинство колес поезда имеют коническую геометрию, служащую основным средством поддержания движения поезда в соответствии с рельсами, в то время как другие колеса имеют цилиндрическую геометрию, так что фланцы необходимы для удержания поезда на пути. железнодорожный путь. [3]

Колесная формула

Количество колес на локомотив или вагон различается как по размеру, так и по количеству, в зависимости от потребностей вагона или локомотива. Независимо от этих факторов, пары колес одинакового размера всегда прикрепляются к прямой оси как единое целое, называемое колесная пара. [3]

Колеса для рельсового транспорта

Колеса, используемые для рельсовый транспорт обычно меньше, чем на других типах подвижной состав (например, локомотивы или вагоны). Это связано с тем, что колесо должно храниться вдали от земли, когда транспортное средство движется по дороге — такие колеса могут быть всего 245 мм (9,65 дюйма) в диаметре. В Австралии диски для рельсовый транспорт должны соответствовать требованиям AS7514.4, который является стандартом для колес транспортных средств для обслуживания инфраструктуры.

Железнодорожное колесо и шина

Исторически железнодорожное колесо состояло из двух основных частей: самого колеса и колеса. шина (или шины в Британский английский, Австралийский английский и др.) снаружи. Колеса многих рельсовых транспортных средств, особенно паровозов и более старых типов подвижного состава, оснащены этими стальными шинами, чтобы обеспечить заменяемый изнашиваемый элемент на дорогостоящем колесе. Рельсовую шину обычно делали из железа или стали, и, как правило, нагревается и прижимается к колесу, где он остается твердым при сжатии и охлаждении. Упругие рельсовые колеса иметь упругий материал, такой как резинка, между колесом и шиной.

Причины поломки

Самая частая причина поломки колес — резкое торможение. Это упражнение включает резкое торможение, торможение на крутых склонах и торможение с высокой нагрузкой. В тормозные колодки (или блоки) наносятся непосредственно на поверхность колеса, что создает огромное количество тепловая энергия. В тяжелых условиях торможения генерируемая тепловая энергия может способствовать тепловой удар или изменение механических свойств колеса. В конечном итоге острая тепловая нагрузка приводит к явлению, которое называется скалывание. В качестве альтернативы резкое торможение или низкая адгезия может остановить вращение колес, пока автомобиль все еще движется, что может вызвать плоский участок на интерфейс колесо-рельс и локальное тепловое повреждение.

Современные железнодорожные колеса изготавливаются достаточно толстыми, чтобы обеспечить износ материала. Изношенные колеса или колеса с плоским пятном обрабатываются на токарном станке, если остается достаточная толщина материала. [4]

Смотрите также

- Клейкий вес

- Коническая форма

Рекомендации

- ^«Справочник по стыку колес с рельсами | ScienceDirect». www.sciencedirect.com . Получено 2020-10-29 .

- ^Справочник по интерфейсу колеса и рельса. Льюис, Р. (Роджер), Олофссон, У. (Ульф). Бока-Ратон, Флорида: CRC Press. 2009 г. ISBN978-1-61583-153-1 . OCLC500906475. CS1 maint: другие (связь)

- ^ аб«Книга: Контактная нашивка». the-contact-patch.com . Получено 2020-10-29 .

- ^ Nielsen, J. (2009-01-01), Lewis, R .; Olofsson, U. (ред.), «8 — Колеса железнодорожные овальные», Справочник по стыку колес с рельсами, Woodhead Publishing, стр. 245–279, Дои:10.1533/9781845696788.1.245, ISBN978-1-84569-412-8 , получено 2020-10-29

ISO 1005, части 1-9BS 5892, части 1-6AS7414.4

Почему стучат колеса поезда?

Почему подвижной состав — локомотивы и вагоны — не сходит с рельсов при движении?

Колеса подвижного состава наглухо насажены на оси и вращаются вместе с ними (их называют коленные пары). По ободу (бандажу) каждого колеса с внутренней стороны по всей его окружности есть выступ — гребень. Он не дает колесу сойти с рельса наружу. Сойти с рельсов внутрь рельсового пути колесу мешает гребень другого колеса той же колесной пары.

На поворотах путь укладывают так, чтобы наружный рельс был выше внутреннего.

Вес локомотива или вагона создает нагрузку на колесо, а через него — на рельс. Поэтому при движении подвижного состава между колесом и рельсом возникает сила трения (сцепления), и колесо не скользит по рельсу, а опирается на него, катится по нему. От силы, прижимающей колесо к рельсу, зависит и сила тяги локомотива, способность его вести за собой поезд большего или меньшего веса. Чем тяжелее локомотив и чем сильнее его колеса прижимаются к рельсу, тем более тяжелый поезд может он вести. Конечно, и двигатели локомотива должны быть достаточно мощными, чтобы находиться в соответствии с собственным весом локомотива и весом поезда и вести его с необходимой скоростью. Но если локомотив будет слишком легким, то он не сможет вести за собой тяжелый поезд, какими бы мощными ни были его двигатели. Колеса такого локомотива не будут достаточно сильно прижиматься к рельсам и начнут скользить.

Рельсовый путь, ровный и твердый, очень облегчает движение подвижного состава на стальных колесах. Еще до появления железных дорог выяснилось, что лошадь по рельсовому пути может везти груз в несколько раз более тяжелый, чем по обычной дороге. Именно поэтому рельсовые пути стали широко применять на шахтах и заводах для перевозки таких тяжеловесных массовых грузов, как уголь и руда.

Современные исследования показали, что сопротивление движению на рельсовом пути в несколько раз меньше, чем на лучшей асфальтовой дороге.

Рельсы, уложенные в путь, скреплены друг с другом болтами и накладками в сплошную рельсовую нить. При укладке рельсов между ними оставляют небольшие зазоры в стыках, рассчитанные на удлинение рельсов в летнее время, когда они сильно нагреваются солнцем. Если бы рельсы укладывали плотно, то их при нагревании могло бы выгнуть в разные стороны, а это грозит крушением.

Каждому хорошо знаком равномерный стук от перекатывания колес вагона через стыки рельсов. По стуку колес пассажир, глядя на часы с секундной стрелкой, может высчитать скорость движения поезда. Длина каждого рельса у нас — 12,5 м. Это значит, что 80 повторяющихся равномерно стуков отсчитают нам километр. Проследив, за сколько секунд мы проехали километр, мы узнаем скорость поезда.

На участках пути, где железнодорожная линия закругляется, наружный рельс укладывают немного выше внутреннего, чтобы облегчить прохождение локомотивов и вагонов по кривой. Поэтому при прохождении по кривой локомотивы и вагоны немного наклоняются в ту сторону, куда ведет кривая пути.

Рельсы прикреплены к шпалам костылями с широкой головкой, забиваемыми в шпалу так, что головка костыля прихватывает край подошвы рельса. Между подошвой рельса и шпалой помещают широкую металлическую подкладку, применяемую для того, чтобы давление рельса на шпалу распределялось бы на большую площадь.

Шпалы у нас сосновые. Чтобы они дольше лежали в пути, их пропитывают масляным раствором, предохраняющим от гниения. Поэтому новые укладываемые в путь шпалы черного цвета. На шпалы расходуется очень много леса, и в настоящее время их начинают делать из железобетона. Такие шпалы дороже, чем деревянные, но зато могут служить гораздо дольше.

Шпалы нельзя укладывать прямо на земляное полотно, так как под тяжестью проходящих поездов они были бы вдавлены в грунт. Поэтому между шпалой и земляным полотном кладут слой балласта — щебень, гравий, песок. Пространство между шпалами также заполняют балластом, чтобы сделать путь устойчивее. Лучший вид балласта — щебень. Он не теряет устойчивости под дождем, легко пропускает воду, долговечен.

Верхнее строение пути — рельсы, шпалы и балласт — должно выдерживать большой вес быстро идущих поездов. Чем тяжелее локомотивы и больше нагрузка вагонов, тем прочнее должно быть верхнее строение, тем тяжелее рельсы, тем чаще уложены шпалы. На железных дорогах с очень большим движением путь должен быть особо прочным. Например, в метро шпалы уложены на сплошное бетонное основание. Такой путь — на сплошном бетонном основании— будет укладываться в будущем на всех главнейших магистралях железных дорог.

Локомотив и вагоны переходят с одного пути на другой с помощью стрелочных переводов.

Обыкновенный стрелочный перевод состоит из стрелки и крестовины. Важнейшие части стрелки — два остряка.

Острый конец каждого остряка с помощью переводного механизма можно прижать к тому или другому рельсу и направить подвижной состав прямо или на боковой путь. Пройдя стрелку, подвижной состав вступает на место пересечения двух рельсов, называемое крестовиной. Чтобы колеса не сошли с пути на крестовине, против нее укладывают контррельсы.

Для укладки верхнего строения пути на советских железных дорогах широко применяют механизмы.

Интересен путеукладчик системы Платова. Он укладывает путь готовыми звеньями — рельсами с прикрепленными к ним шпалами. Звенья заготовляются заранее на базах и нагружаются целыми пакетами на платформы, впереди которых прицеплен путеукладчик. Локомотив ставится сзади и толкает весь этот поезд. Подъемный кран путеукладчика поднимает звено, выносит его вперед и опускает на подготовленное земляное полотно. Звено сцепляется с уже уложенным путем, и путеукладчик продвигается по этому звену дальше. С помощью путеукладчика работа по укладке пути выполняется очень быстро. Укладка одного звена занимает всего полторы минуты. После укладки пути производится балластировка. Балласт подвозится в саморазгружающихся вагонах или на обычных платформах и выгружается на путь. После этого специальная машина — электробалластер — разравнивает балласт и, идя по уложенному пути, поднимает его под собой на ходу мощными магнитами. Балласт, лежащий на пути, при этом проваливается между шпалами и заправляется под них специальными струнками. Электробалластер идет при подъемке пути со скоростью 5-10 км в час и заменяет более 200 рабочих. Затем балласт уплотняется под шпалами и между ними с помощью шпалоподбоек и трамбовок.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.